ایرو اسپیس انڈسٹری کی عظیم کامیابیاں ایرو اسپیس میٹریل ٹیکنالوجی میں ترقی اور کامیابیوں سے الگ نہیں ہیں۔ لڑاکا طیاروں کی اونچائی، تیز رفتاری اور تیز رفتاری کا تقاضا ہے کہ ہوائی جہاز کے ساختی مواد کو کافی مضبوطی کے ساتھ ساتھ سختی کے تقاضوں کو بھی یقینی بنایا جائے۔ انجن کے مواد کو اعلی درجہ حرارت کی مزاحمت کی طلب کو پورا کرنے کی ضرورت ہے، اعلی درجہ حرارت کے مرکب، سیرامک پر مبنی جامع مواد بنیادی مواد ہیں.

روایتی سٹیل 300 ℃ سے زیادہ نرم ہو جاتا ہے، جو اسے اعلی درجہ حرارت والے ماحول کے لیے غیر موزوں بنا دیتا ہے۔ اعلی توانائی کی تبدیلی کی کارکردگی کے حصول میں، گرمی کے انجن کی طاقت کے میدان میں اعلی اور اعلی آپریٹنگ درجہ حرارت کی ضرورت ہوتی ہے. 600 ℃ سے زیادہ درجہ حرارت پر مستحکم آپریشن کے لیے اعلی درجہ حرارت کے مرکب تیار کیے گئے ہیں، اور ٹیکنالوجی مسلسل تیار ہوتی جا رہی ہے۔

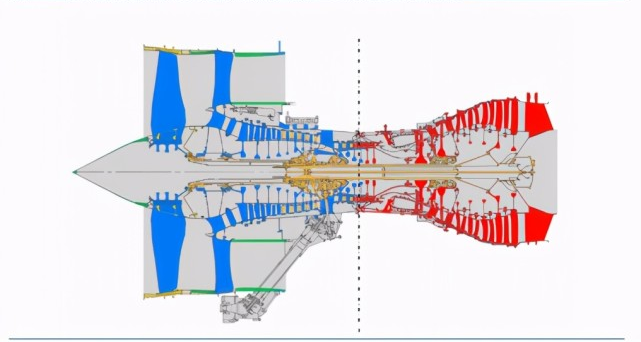

اعلی درجہ حرارت والے مرکبات ایرو اسپیس انجنوں کے لئے کلیدی مواد ہیں، جو لوہے پر مبنی اعلی درجہ حرارت کے مرکب میں تقسیم ہوتے ہیں، جو کہ کھوٹ کے اہم عناصر کے ذریعہ نکل پر مبنی ہوتے ہیں۔ اعلی درجہ حرارت والے مرکبات اپنے آغاز سے ہی ایرو انجنوں میں استعمال ہوتے رہے ہیں، اور ایرو اسپیس انجنوں کی تیاری میں اہم مواد ہیں۔ انجن کی کارکردگی کی سطح زیادہ تر اعلی درجہ حرارت کے مرکب مواد کی کارکردگی کی سطح پر منحصر ہے۔ جدید ایرو انجنوں میں، اعلی درجہ حرارت والے مرکب مواد کی مقدار انجن کے کل وزن کا 40-60 فیصد بنتی ہے، اور یہ بنیادی طور پر چار اہم ہاٹ اینڈ پرزوں کے لیے استعمال ہوتا ہے: کمبشن چیمبرز، گائیڈز، ٹربائن بلیڈ اور ٹربائن ڈسکس، اور اس کے علاوہ، یہ اجزاء، میگزینرز، میگزین بیو چارج جیسے اجزاء کے لیے استعمال ہوتا ہے۔ اور دم کی نوزلز۔

(ڈائیگرام کا سرخ حصہ اعلی درجہ حرارت کے مرکب کو ظاہر کرتا ہے)

نکل پر مبنی اعلی درجہ حرارت کے مرکب عام طور پر کسی خاص تناؤ کے حالات سے اوپر 600 ℃ پر کام کرتے ہیں، اس میں نہ صرف اعلی درجہ حرارت کی آکسیکرن اور سنکنرن مزاحمت ہوتی ہے، اور اس میں اعلی درجہ حرارت کی طاقت، رینگنے کی طاقت اور برداشت کی طاقت کے ساتھ ساتھ تھکاوٹ کی اچھی مزاحمت بھی ہوتی ہے۔ بنیادی طور پر ایرو اسپیس اور ایوی ایشن کے میدان میں اعلی درجہ حرارت کے حالات، ساختی اجزاء، جیسے ہوائی جہاز کے انجن کے بلیڈ، ٹربائن ڈسکس، کمبشن چیمبر وغیرہ میں استعمال ہوتے ہیں۔ نکل پر مبنی اعلی درجہ حرارت کے مرکب کو مینوفیکچرنگ کے عمل کے مطابق درست شکل والے اعلی درجہ حرارت کے مرکب، کاسٹ اعلی درجہ حرارت کے مرکب اور نئے اعلی درجہ حرارت کے مرکب میں تقسیم کیا جاسکتا ہے۔

گرمی سے بچنے والے مصر کے کام کرنے کا درجہ حرارت زیادہ اور زیادہ ہے، مصر میں مضبوط عناصر زیادہ سے زیادہ ہیں، زیادہ پیچیدہ ساخت، نتیجے میں کچھ مرکب صرف کاسٹ حالت میں استعمال کیا جا سکتا ہے، گرم پروسیسنگ کو درست نہیں کیا جا سکتا. مزید برآں، ملاوٹ کرنے والے عناصر میں اضافہ نکل پر مبنی مرکبات کو اجزاء کی سنگین علیحدگی کے ساتھ مضبوط بناتا ہے، جس کے نتیجے میں تنظیم اور خواص کی عدم یکسانیت ہوتی ہے۔اعلی درجہ حرارت کے مرکب پیدا کرنے کے لئے پاؤڈر دھات کاری کے عمل کا استعمال، مندرجہ بالا مسائل کو حل کر سکتا ہے.پاؤڈر کے چھوٹے ذرات کی وجہ سے، پاؤڈر کولنگ کی رفتار، علیحدگی کو ختم کرنا، گرم کام کرنے کی صلاحیت میں بہتری، اصل کاسٹنگ الائے کو اعلی درجہ حرارت کے مرکب کی گرم قابل عمل اخترتی میں، پیداوار کی طاقت اور تھکاوٹ کی خصوصیات کو بہتر بنایا گیا ہے، اعلی طاقت والے مرکب کی پیداوار کے لیے پاؤڈر اعلی درجہ حرارت کے مرکب نے ایک نیا طریقہ تیار کیا ہے۔

پوسٹ ٹائم: جنوری-19-2024